di Salvatore Viscuso. Nel 2008 il Dipartimento di Stato Americano ha immaginato una nuova ambasciata a Londra, che sarebbe servita da elemento centrale di uno dei rapporti diplomatici più antichi e apprezzati per gli Stati Uniti. Lo studio di architettura Kieran-Timberlake, vincitore del concorso, ha risposto definendo un nuovo paradigma per l’edificio, rappresentando gli ideali del governo americano: dare priorità alla trasparenza, all’apertura e all’uguaglianza, attingendo al meglio dall’industria statunitense in termini di architettura, ingegneria e produzione tecnologica. La forma della nuova ambasciata, inaugurata nel 2018, è un cubo cristallino che si staglia da un monumentale colonnato e dai giardini circostanti. La sfida dei progettisti è stata quella di sviluppare una forma architettonica in grado di trasmettere i valori di trasparenza e apertura creando un forte senso di accoglienza, e soddisfacendo al tempo stesso alcuni requisiti funzionali specifici, come la sicurezza e la sostenibilità ambientale (fig. 1).

L’edificio sorge su una fiorente area di Londra sulla sponda sud del fiume Tamigi, il vecchio distretto industriale di Nine Elms, attualmente soggetto a un intenso rinnovamento. Con i suoi 1000 visitatori stimati per giorno e i suoi 800 impiegati, la nuova ambasciata sta contribuendo a riattivare sempre più la forte relazione tra la ex zona industriale in fase di sviluppo e il centro città. Nella visione degli architetti, il cubo cangiante di 65 metri di lato è pronto a diventare un faro radioso nel cuore del distretto di Nine Elms. La progettazione di una piazza pubblica e di un parco urbano che circonda l’edificio va proprio nella direzione di questo programma di rivitalizzazione dell’area, attraverso la connessione diretta dell’argine del Tamigi con la nuova via pedonale verde che dalla collega la stazione ferroviaria Vauxhall a Battersea. Tale gesto di connessione è simbolicamente evocato dai tracciati a spirale che i progettisti disegnano a partire dal fulcro della nuova architettura. Il movimento a spirale non si ferma alla base dell’edificio ma invade l’interno, delineando giardini su più livelli che evocano i differenti paesaggi americani e forniscono percorsi alternativi, più dolci rispetto alle scalinate principali, e spazi formali di incontro e di sosta (fig. 2).

Dopo avere superato una prima selezione di quattro proposte progettuali, lo studio di Philadelphia si è aggiudicato il concorso nel 2010, ottenendo inoltre agli inizi del 2013 il più prestigioso premio che un’architettura possa ricevere in Inghilterra: il New London Architecture Award da parte del London Center for the Built Environment. Il progetto esecutivo è stato elaborato sempre dallo studio Timberlake, con la consulenza di Arup come specialisti per la sostenibilità ambientale, Birdair per la facciata in ETFE e Thornton Tomasetti per gli aspetti della sicurezza. Il team di progettazione multidisciplinare ha permesso di applicare un approccio olistico a più scale di progettazione, da quella urbanistica a quella dell’edificio fino a quella del paesaggio. L’obiettivo era quello di metter in pratica un sistema integrato di spazi chiusi e aperti, in cui gli elementi naturali, il sole, il verde, l’acqua entrano nell’artefatto come parte attiva e contribuiscono a garantire un elevato livello di qualità spaziale e percettiva, ma soprattutto svolgono un ruolo determinante nella riduzione degli impatti dell’edificio sull’ambiente.

I giardini continuano su ogni piano fino all’entrata consolare, scardinando così ogni netta divisone dello spazio architettonico e spazio verde, ma proponendo piuttosto un nuovo concetto di spazio integrato con l’ambiente. Intrecciandosi con i diversi livelli dell’edificio, non forniscono solo una piacevole sosta nel verde ma fungono proprio da aree di mitigazione micro-climatica dell’edificio, favorendo di continuo uno scambio di aria fresca e umidificata con gli spazi interni. Lo specchio d’acqua dello stagno alla base dell’edificio, invece, è alimentato tramite il recupero dell’acqua piovana, con tre principali scopi: in primis ridurre l’apporto di acqua ai sistemi di fognatura comunali, innescare un circolo virtuoso di impiego per usi sanitari all’interno degli uffici, e disporre di una riserva di acqua per l’irrigazione dei giardini (fig. 3).

Oltre ai numerosi accorgimenti di sostenibilità adottati nella progettazione degli spazi verdi, sono state predisposte una serie di strategie specifiche di carattere termico-impiantistico. A partire dalla presenza dei pannelli fotovoltaici in copertura, fino alla gestione combinata di ventilazione naturale e meccanizzata, e alla scelta di materiali di finitura provenienti da fonti controllate, questi sistemi hanno fatto permesso di ottenere la certificazione LEED GOLD e BREAM Outstanding. I progettisti hanno tuttora l’obiettivo di incrementare i livelli ottenuti fino al raggiungimento del LEED Platinum e BREAM Excellent, grazie a una serie di ulteriori accorgimenti che riguardano la gestione, la manutenzione e il monitoraggio in continuo dell’edificio per ottimizzare i livelli di comfort termico e luminoso degli interni.

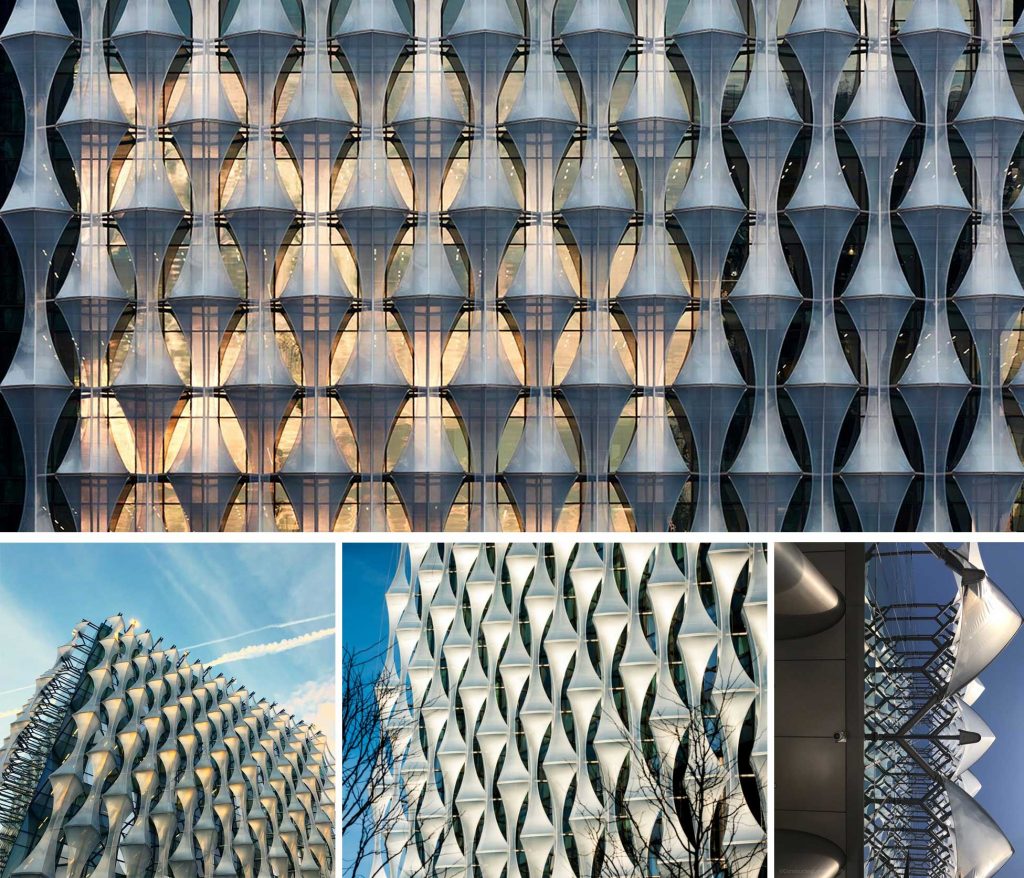

A questo denso programma di sostenibilità ambientale contribuisce in modo innovativo anche la sottile pellicole in ETFE delle tre facciate che seguono il sole. La scelta della tecnologia costruttiva è il risultato di un intelligente e originale connubio tra istanze linguistiche e obiettivi funzionali, in quanto la seconda pelle in ETFE ha il compito di fornire una protezione adeguata contro i fenomeni di abbagliamento, senza inficiare la ricercata trasparenza della cortina vetrata. La percezione dell’involucro cambia continuamente in funzione del punto di osservazione, dell’ora del giorno e delle condizioni climatiche; il copolimero plastico filtra la luce solare in modo soffuso e, nello stesso tempo, permette alla facciata di assumere sfumature diverse in virtù della particolare geometria dei moduli del sistema di schermatura (fig. 4).

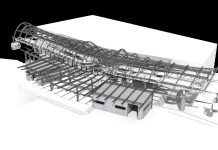

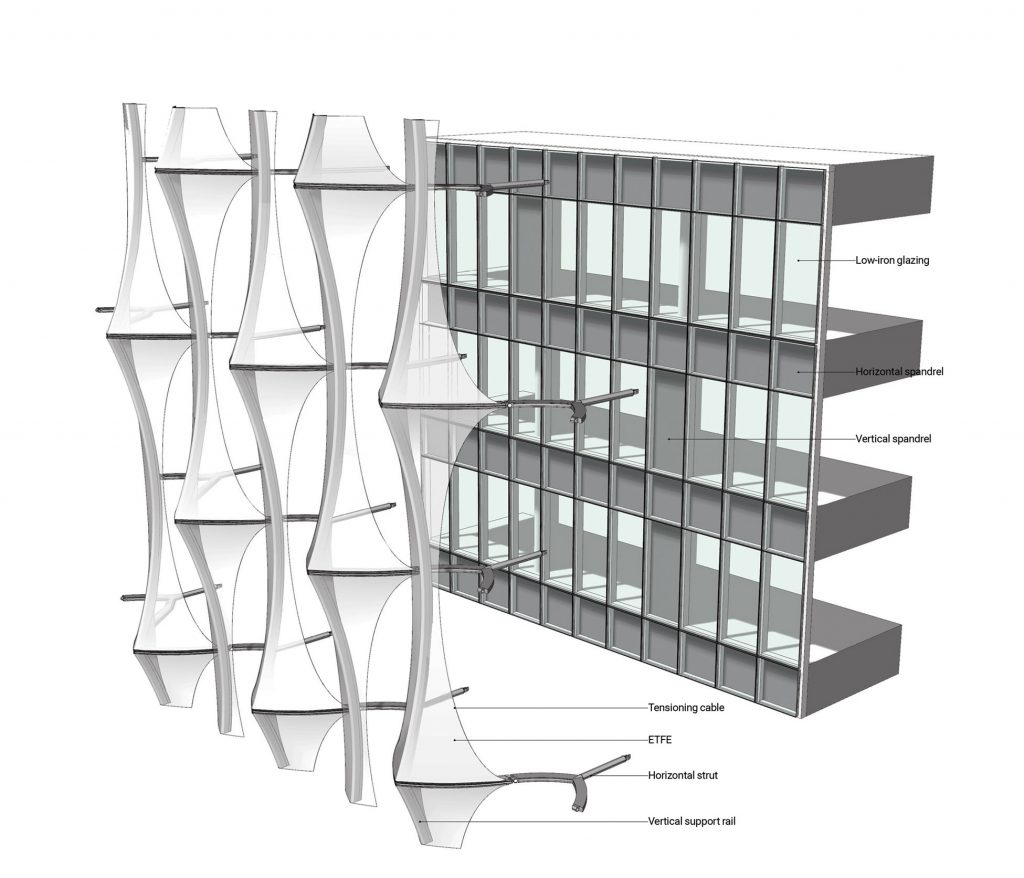

Un’imponente ma ben nascosta struttura in acciaio sorregge la schermatura composta da 399 pannelli di ETFE trasparente. Ogni pannello assume una forma a doppia curvatura, in virtù dei suoi elementi di supporto: profili piatti e convessi per gli elementi di bordo orizzontali, profili piatti e concavi per l’elemento in mezzeria sulla verticale, e infine una coppia di sottilissimi cavi di bordo con tenditori di testa medianti i quali, in fase di installazione, viene fornito il corretto livello di pretensionamento al film di ETFE (fig. 5). Il pretensionamento dei pannelli di facciata è definito in fase di progettazione esecutiva allo scopo di fornire ai sottilissimi film di ETFE un’adeguata resistenza alla spinta del vento; di norma viene definito in funzione della tecnologia costruttiva (un solo strato o più strati di ETFE), del metodo installativo della facciata (a settori, a strisce, a pannelli singoli) e alla conseguente scelta dello spessore del film (da 100 a 300 micron).

L’eccezionalità dell’ETFE sta nel fatto di poter garantire una trasparenza vicina al vetro ma con un peso limitatissimo – intorno ai 2-3 kg/m2 – e tutto ciò che ne consegue in relazione al dimensionamento delle strutture di supporto. L’ETFE è un copolimero alternato di etilene e tetrafluoroetilene; è il fluoropolimero che possiede il più alto punto di fusione, intorno ai 518 gradi Farenheit con una densità di 1.75 g/cm3. La sua elevata resistenza chimica, termica ed elettrica nonché all’abrasione e al taglio, lo hanno reso adatto ad applicazioni nei più svariati campi dell’industria, dall’aerospaziale all’automobilistico, dall’elettrico alla produzione di valvole e pompe. Attualmente è prodotto in polveri e poi lavorato a seconda delle esigenze, attraverso estrusione e stampaggio, impregnazione o coating. La produzione di ETFE in film nasce e si sviluppa circa una trentina di anni fa grazie alla Hoescht A.G. (Bavaria) e dal 1996 la Dyneon 3M è leader nella produzione di granuli di ETFE che vengono poi trattati per estrusione roll-to-roll da diverse aziende in Europa, dando vita ai film trasparenti per impieghi architettonici.

L’ETFE nasce trasparente, non subisce alterazioni da radiazioni UV, non si indurisce, non ingiallisce e non si deteriora col tempo, non subisce danni a causa dell’inquinamento atmosferico e, sotto l’azione della pioggia, presenta caratteristiche autopulenti. Inoltre la presenza di fluoro all’interno della sua composizione chimica rende questo materiale incombustibile e autoestinguente con temperatura di fusione di 275 °C. Al di sotto di questa temperatura l’ETFE ammorbidisce ma non gocciola rendendolo sicuro se usato come membrana di copertura: categoria B1 di infiammabilità di livello basso una volta esaminato al DIN 4102; indice dell’ossigeno LOI pari a 35% secondo la ASTM 2863/77; categoria 0 nelle normative britanniche; categoria M2 ossia priva di gocciolamento secondo NF P 92-505.

L’ETFE è inizialmente caratterizzato da un’alta trasmissibilità luminosa (94-97%) e un’altrettanta alta permeabilità ai raggi UV e agli infrarossi (83-88%); tali valori però possono essere calibrati su richiesta del progettista, fino alla produzione di film con colorazioni particolari o all’applicazione di particolari serigrafie che garantiscono una buona riflettenza solare al film plastico. Altri dati non trascurabili per le applicazioni in architettura sono certamente una durata garantita di oltre 25 anni, derivante dalla sua stabilità chimica, e l’effetto auto-pulente, dovuto alla presenza delle componenti fluorurate (teflon) nella composizione del film.

Confrontando la tecnologia sviluppata dallo studio americano per l’edificio dell’ambasciata e numerosi esempi di involucri edilizi a doppia pelle, se il sistema tecnologico della doppia facciata in vetro è sempre molto oneroso da mettere in pratica, sia in termini di pesi del vetro e conseguentemente di strutture portanti, sia in termini di costi, ecco che l’integrazione di un layer iper-leggero in fluoropolimero su una facciata vetrata si prospetta come una valida alternativa alla trasparenza (fig. 6). Ciò nonostante, l’uso di un film trasparente come seconda facciata è ancora molto limitato: si contano negli ultimi 10 anni solo un paio di esempi di uso di mono-layer in ETFE in facciata, tra cui l’interessante caso della seconda facciata del quartier generale Unilever sul porto di Amburgo, progettata dallo studio Stefan Behnisch con la consulenza specialistica dello studio Form-TL specializzato nella progettazione di tensostrutture (fig. 7).

Le applicazioni prevalenti della tecnologia ETFE riguardano invece la realizzazione di cuscini pneumatici, impiegati in facciata e più spesso in copertura. Si può senza dubbio affermare che la tecnologia dei cuscini in ETFE abbia oramai raggiunto un livello di innovazione molto limitato. Le più svariate proposte di copertura dalle forme complesse in ETFE sono sovente riconducibili a uno stesso standard di prodotto, ottimizzato per la produzione industriale e anche per le condizioni climatiche e di carico-neve. Tale standard, per esempio in nord Europa, si assesta sul disegno di cuscini con luce libera inferiore o uguale a 3.5 metri, con una stratificazione di almeno due camere d’aria e tre differenti layer di ETFE.

Nel progetto dell’ambasciata americana di Londra, invece, i progettisti hanno trovato una soluzione che rompe gli schemi consolidati nell’utilizzo di strutture metallo-tensili in ETFE. Ciò che si percepisce dalla sponda del Tamigi, così come dal cuore del distretto di Nine Elms, è una superficie multiforme che vira il suo colore man mano che il sole la colpisce. Avvicinandosi all’edificio, tale superficie rivela una serie di “scudi” protettivi sempre uguali tra una fila e quella successiva, ma sfalsati di mezzo modulo, in modo da creare un disegno intrecciato di grande impatto e contrasto.

La corrugata superficie protettiva in acciaio ed ETFE si stacca dalla cortina vetrata e la protegge, in quanto in grado di sopportare alti livelli di sollecitazioni termiche o aggressioni chimiche e risultando quindi un valido sostituto alle schermature tessili tradizionali. L’impatto dell’acciaio è lasciato visibile solo dall’interno, attraverso le vetrate a tutta altezza, dove gli utilizzatori dell’ambasciata hanno la possibilità di vedere la consistenza della struttura metallica e di traguardare il paesaggio londinese attraverso questi originali scudi (fig. 8). All’esterno, l’acciaio si mimetizza tra le linee che scandiscono i pannelli della superficie vetrata e la superficie tensile.

Scheda di progetto

Committente: U.S. Department of State, Bureau of Overseas Building Operations

Progettazione architettonica: Kearan Timberlake Architect, USA

Progettazione strutturale esecutiva: Thornton Tomasetti, USA

Produzione dei pannelli di ETFE: Birdair Inc., USA

Ingegnerizzazione delle facciate e sostenibilità dell’edificio: ARUP

Lead Contractor: BL Harbert International

U.K. Lead Subcontractor: Sir Robert McApine

Consulente per il paesaggio: OLIN

Consulente per gli interni: Gensler

Consulente per la sicurezza tecnica: Sako & Associates

Consulente per la stima dei costi: AECOM

Dimensioni generali: Lotto di 48128 mq, Edificio di 12 piani e altezza 65 metri

Tempistiche del progetto:

Lancio del concorso di progettazione in due fasi su invito: dicembre 2008

Annuncio del vincitore del concorso: febbraio 2010

Inizio dei lavori di cantiere: novembre 2012

Inaugurazione: gennaio 2018